Funktionsprinzip

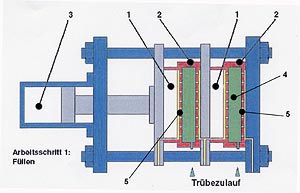

Befüllen der Presse Mit einer Befüllpumpe werden die einzelnen Filterkammern mit dem zu

behandelnden Medium befüllt. Bei sehr dünnem Medium wird eine

Aufkonzentrierung in den Kammern vorgenommen. Durch Verändern der Eintauchtiefe des Presskolbens (Pos. 1) in

den Presszylinder (Pos. 2) kann das Volumen in den Kammern

verändert werden, so dass eine Anpassung an die produktspezifischen

Eigenschaften des zu filtrierenden Produktes möglich ist. Der Befüllvorgang wird druck - oder zeitgesteuert. Nach Ende des Befüllvorganges wird die Befüllpumpe abgeschaltet und die

Befüllleitungen verschlossen. Danach wird der Hydraulikzylinder (Pos.

3) mit Druck beaufschlagt. Durch den Druckaufbau in den Presskammern

(Pos. 4) fließt das Filtrat über die Filtertücher (Pos.

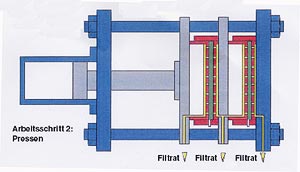

5) nach außen ab. Die Presskolben (Pos. 1) tauchen somit in die Zylinder ein bis

der Filterkuchen komprimiert ist und, bezogen auf einen Filtrationsdruck

von 100 bar, kein Filtrat mehr

abfließt. Die Filterkuchenwäsche wird eingeleitet, wenn der größte Teil des

Filtrates mit ca. 5 bar Pressdruck entfernt wurde. Systembedingt werden

Risse im Filterkuchen vermieden, so dass eine ganzflächige, effektive

Wäsche und ein minimaler Verbrauch an Waschflüssigkeit erreicht

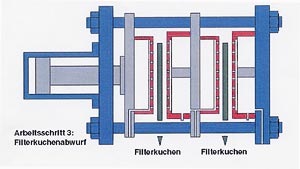

wird. Nach Ende des Pressvorganges wird der Hydraulikzylinder in die Endlage

zurückgefahren, so dass sich die einzelnen Presskammern öffnen. Danach

werden die einzelnen Filterkuchen aus dem Presszylinder herausgedrückt,

die dann nach unten - z.B. in eine Mulde - fallen. Anschließend werden die Kammern verschlossen und der nächste

Presszyklus kann wieder eingeleitet werden.

Pressen mit bis zu 100 bar Pressdruck

Filterkuchenabwurf